Дуплекс од нерђајућег челика – Супердуплекс

У металургији, нерђајући челик је легура челика са најмање 10,5% хрома са или без других легирајућих елемената и максимално 1,2% угљеника по маси.Нерђајући челици, такође познати као инок челици или инок од француског инокидабле (инокидизабле), сулегуре челикакоји су веома познати по својој отпорности на корозију, која се повећава са повећањем садржаја хрома.Отпорност на корозију се такође може побољшати додацима никла и молибдена.Отпорност ових металних легура на хемијско дејство корозивних агенаса заснива се на пасивацији.Да би дошло до пасивизације и да би остала стабилна, легура Фе-Цр мора имати минимални садржај хрома од око 10,5% по тежини, изнад којег може доћи до пасивности, а испод је немогуће.Хром се може користити као елемент за очвршћавање и често се користи са елементом за очвршћавање као што је никл за постизање врхунских механичких својстава.

Дуплекс нерђајући челик

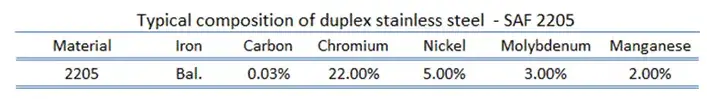

Као што њихово име каже, Дуплек нерђајући челици су комбинација две главне врсте легура.Имају мешовиту микроструктуру аустенита и ферита, а циљ је обично да се произведе мешавина 50/50, иако, у комерцијалним легурама, тај однос може бити 40/60.Њихова отпорност на корозију је слична њиховим аустенитним колегама, али њихова отпорност на корозију под напоном (посебно на пуцање хлоридним напоном), затезна чврстоћа и јачина течења (отприлике двоструко већа од чврстоће течења од аустенитног нерђајућег челика) су генерално супериорније од оне код аустенитног челика. оцене.Код дуплекс нерђајућег челика угљеник се одржава на веома ниским нивоима (Ц<0,03%).Садржај хрома се креће од 21,00 до 26,00%, садржај никла се креће од 3,50 до 8,00%, а ове легуре могу да садрже молибден (до 4,50%).Жилавост и дуктилност су углавном између аустенитног и феритног разреда.Дуплекс класе се обично деле у три подгрупе на основу њихове отпорности на корозију: леан дуплек, стандардни дуплек и супердуплек.Супердуплекс челици имају повећану чврстоћу и отпорност на све облике корозије у поређењу са стандардним аустенитним челицима.Уобичајене употребе укључују поморску употребу, петрохемијска постројења, постројења за десалинизацију, измењиваче топлоте и индустрију за производњу папира.Данас је индустрија нафте и гаса највећи корисник и залагала се за степене отпорније на корозију, што је довело до развоја супердуплекс челика.

Отпорност нерђајућег челика на хемијско дејство корозивних агенаса заснива се на пасивацији.Да би дошло до пасивизације и да би остала стабилна, легура Фе-Цр мора имати минимални садржај хрома од око 10,5% по тежини, изнад којег може доћи до пасивности, а испод је немогуће.Хром се може користити као елемент за очвршћавање и често се користи са елементом за очвршћавање као што је никл за постизање врхунских механичких својстава.

Дуплекс нерђајући челици – САФ 2205 – 1.4462

Уобичајени дуплекс нерђајући челик је САФ 2205 (заштитна марка у власништву компаније Сандвик за 22Цр дуплекс (феритно-аустенитни) нерђајући челик), који обично садржи 22% хрома и 5% никла.Има одличну отпорност на корозију и високу чврстоћу, 2205 је најчешће коришћени дуплекс нерђајући челик.Примене САФ 2205 су у следећим индустријама:

- Транспорт, складиштење и хемијска обрада

- Опрема за обраду

- Висока концентрација хлорида и морска окружења

- Истраживање нафте и гаса

- Машине за папир

Својства дуплекс нерђајућег челика

Својства материјала су интензивна својства, што значи да су независна од количине масе и могу варирати од места до места у систему у сваком тренутку.Наука о материјалима укључује проучавање структуре материјала и њихово повезивање са њиховим својствима (механичким, електричним, итд.).Када научници о материјалима сазнају за ову корелацију структуре и својстава, онда могу да наставе да проучавају релативне перформансе материјала у датој примени.Главне детерминанте структуре материјала, а тиме и његових својстава, су његови саставни хемијски елементи и начин на који је прерађен у свој коначни облик.

Механичке особине дуплекс нерђајућег челика

Материјали се често бирају за различите примене јер имају пожељне комбинације механичких карактеристика.За конструктивне примене, својства материјала су пресудна и инжењери их морају узети у обзир.

Чврстоћа дуплекс нерђајућег челика

У механици материјала,чврстоћа материјалаје његова способност да издржи примењено оптерећење без квара или пластичне деформације.Чврстоћа материјала разматра однос између спољашњих оптерећења примењених на материјал и резултујуће деформације или промене димензија материјала.Чврстоћа материјала је његова способност да издржи ово примењено оптерећење без квара или пластичне деформације.

Кидање

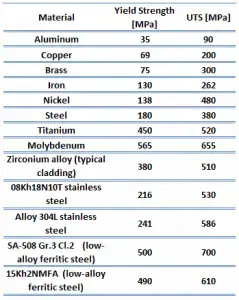

Максимална затезна чврстоћа дуплекс нерђајућег челика – САФ 2205 је 620 МПа.

ТхеКидањеје максимум на инжењерингукрива напон-деформација.Ово одговара максималном напрезању које подноси конструкција у напетости.Крајња затезна чврстоћа се често скраћује на „затезна чврстоћа“ или „највећа“.Ако се овај стрес примени и одржава, доћи ће до прелома.Често је ова вредност знатно већа од границе течења (чак 50 до 60 одсто више од приноса за неке врсте метала).Када дуктилни материјал достигне своју крајњу чврстоћу, долази до појаве грлића где се површина попречног пресека локално смањује.Крива напон-деформација не садржи већи напон од крајње чврстоће.Иако деформације могу наставити да расту, напон се обично смањује након постизања крајње чврстоће.То је интензивно својство;стога његова вредност не зависи од величине узорка за испитивање.Међутим, то зависи од других фактора, као што су припрема узорка, присуство површинских дефеката и температура околине и материјала за испитивање.Максимална затезна чврстоћа варира од 50 МПа за алуминијум до чак 3000 МПа за челик веома високе чврстоће.

ТхеКидањеје максимум на инжењерингукрива напон-деформација.Ово одговара максималном напрезању које подноси конструкција у напетости.Крајња затезна чврстоћа се често скраћује на „затезна чврстоћа“ или „највећа“.Ако се овај стрес примени и одржава, доћи ће до прелома.Често је ова вредност знатно већа од границе течења (чак 50 до 60 одсто више од приноса за неке врсте метала).Када дуктилни материјал достигне своју крајњу чврстоћу, долази до појаве грлића где се површина попречног пресека локално смањује.Крива напон-деформација не садржи већи напон од крајње чврстоће.Иако деформације могу наставити да расту, напон се обично смањује након постизања крајње чврстоће.То је интензивно својство;стога његова вредност не зависи од величине узорка за испитивање.Међутим, то зависи од других фактора, као што су припрема узорка, присуство површинских дефеката и температура околине и материјала за испитивање.Максимална затезна чврстоћа варира од 50 МПа за алуминијум до чак 3000 МПа за челик веома високе чврстоће.

Снага приноса

Граница течења дуплекс нерђајућег челика – САФ 2205 је 440 МПа.

Тхетачка приносаје тачка на акрива напон-деформацијашто указује на границу еластичног понашања и почетак пластичног понашања.Граница течења или напон течења је својство материјала дефинисано као напон при којем материјал почиње да се пластично деформише.Насупрот томе, тачка течења је тачка где почиње нелинеарна (еластична + пластична) деформација.Пре тачке течења, материјал ће се еластично деформисати и вратити у првобитни облик када се примењени напон уклони.Када се пређе тачка попуштања, неки део деформације ће бити трајни и неповратни.Неки челици и други материјали показују понашање које се назива феномен тачке течења.Границе течења варирају од 35 МПа за алуминијум ниске чврстоће до веће од 1400 МПа за челик високе чврстоће.

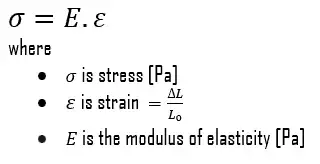

Јангов модул еластичности

Јангов модул еластичности дуплекс нерђајућег челика – САФ 2205 је 200 ГПа.

Јангов модул еластичностије модул еластичности за затезна и тлачна напрезања у режиму линеарне еластичности једноосне деформације и обично се процењује тестовима затезања.До ограничавајућег стреса, тело ће моћи да поврати своје димензије након уклањања оптерећења.Примењени напони узрокују да се атоми у кристалу померају из свог равнотежног положаја, и све тоатомиисти су померени и задржавају своју релативну геометрију.Када се напони уклоне, сви атоми се враћају у своје првобитне положаје и не долази до трајне деформације.ПремаХоокеов закон, напон је пропорционалан деформацији (у еластичном региону), а нагиб је Јангов модул.Јангов модул једнак је уздужном напрезању подељеном са деформацијом.

Тврдоћа дуплекс нерђајућег челика

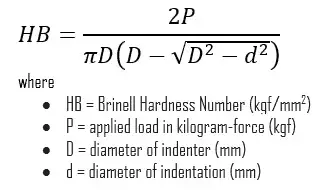

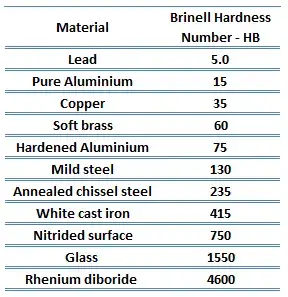

Тврдоћа по Бринелу дуплекс нерђајућег челика – САФ 2205 је приближно 217 МПа.

У науци о материјалима,тврдоћаје способност да издржи површинско удубљење (локализована пластична деформација) и гребање.Тврдоћа је вероватно најлошије дефинисана особина материјала јер може указивати на отпорност на гребање, абразију, удубљење или чак отпорност на обликовање или локализовану пластичну деформацију.Тврдоћа је важна са инжењерског становишта јер отпорност на хабање било трењем или ерозијом паром, уљем и водом генерално расте са тврдоћом.

У науци о материјалима,тврдоћаје способност да издржи површинско удубљење (локализована пластична деформација) и гребање.Тврдоћа је вероватно најлошије дефинисана особина материјала јер може указивати на отпорност на гребање, абразију, удубљење или чак отпорност на обликовање или локализовану пластичну деформацију.Тврдоћа је важна са инжењерског становишта јер отпорност на хабање било трењем или ерозијом паром, уљем и водом генерално расте са тврдоћом.

Тест тврдоће по Бринелује један од тестова тврдоће удубљења развијених за испитивање тврдоће.У Бринеловим тестовима, тврди, сферни индентер се под одређеним оптерећењем гура на површину метала који се тестира.Типичан тест користи куглу од каљеног челика пречника 10 мм (0,39 ин) као утискивач са силом од 3.000 кгф (29.42 кН; 6.614 лбф).Оптерећење се одржава константним током одређеног времена (између 10 и 30 с).За мекше материјале користи се мања сила;за тврђе материјале, куглица од волфрамовог карбида је замењена челичном куглом.

Тест даје нумеричке резултате за квантификацију тврдоће материјала, која је изражена бројем тврдоће по Бринелу – ХБ.Број тврдоће по Бринелу је означен према најчешће коришћеним стандардима за испитивање (АСТМ Е10-14[2] и ИСО 6506–1:2005) као ХБВ (Х од тврдоће, Б од Бринела и В од материјала индентера, волфрама (волфрам) карбид).У претходним стандардима, ХБ или ХБС су коришћени за означавање мерења направљених челичним инденторима.

Број тврдоће по Бринелу (ХБ) је оптерећење подељено површином удубљења.Пречник отиска се мери микроскопом са постављеном скалом.Број тврдоће по Бринелу се израчунава из једначине:

Постоје различите методе испитивања које се уобичајено користе (нпр. Бринелл,Кнооп,Вицкерс, иРоцквелл).Доступне су табеле које повезују бројеве тврдоће из различитих метода испитивања где је корелација применљива.У свим скалама, велики број тврдоће представља тврди метал.

Термичке особине дуплекс нерђајућег челика

Топлотна својства материјала односе се на одговор материјала на промене у њиховомтемператураи примена одтоплота.Као што чврста материја апсорбујеенергијеу виду топлоте, његова температура расте, а димензије се повећавају.Али различити материјали различито реагују на примену топлоте.

Топлотни капацитет,термално ширење, итоплотна проводљивостчесто су критични у практичној употреби чврстих материја.

Тачка топљења дуплекс нерђајућег челика

Тачка топљења дуплекс нерђајућег челика – САФ 2205 челика је око 1450°Ц.

Генерално, топљење је фазна промена супстанце из чврсте у течну фазу.Тхетачка топљењасупстанце је температура на којој долази до ове промене фазе.Тачка топљења такође дефинише стање у којем чврста материја и течност могу постојати у равнотежи.

Топлотна проводљивост дуплексног нерђајућег челика

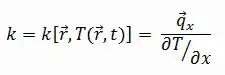

Топлотна проводљивост дуплекс нерђајућег челика – САФ 2205 је 19 В/(м. К).

Карактеристике преноса топлоте чврстог материјала мере се особином која се називатоплотна проводљивост, к (или λ), мерено у В/мК Мери способност супстанце да преноси топлоту кроз материјалпроводљивост.Напоменути даФуријеов законодноси се на сву материју, без обзира у њеном стању (чврсто, течно или гасовито).Стога је дефинисан и за течности и гасове.

Тхетоплотна проводљивоствећине течности и чврстих материја варира са температуром, а за паре такође зависи од притиска.Генерално:

Већина материјала је скоро хомогена, стога обично можемо написати к = к (Т).Сличне дефиниције су повезане са топлотном проводљивошћу у и- и з-смеру (ки, кз), али за изотропни материјал, топлотна проводљивост је независна од смера преноса, кк = ки = кз = к.

Време поста: Феб-04-2023