Користимо колачиће да побољшамо ваше искуство.Ако наставите да претражујете овај сајт, прихватате нашу употребу колачића.Додатне Информације.

Користимо колачиће да побољшамо ваше искуство.Ако наставите да претражујете овај сајт, прихватате нашу употребу колачића.Додатне Информације.

Адитивна производња (АМ) укључује стварање тродимензионалних објеката, једног по једног ултра танког слоја, што га чини скупљом од традиционалне машинске обраде.Међутим, само мали део праха који се таложи током процеса склапања је залемљен у компоненту.Остатак се тада не топи, па се може поново користити.Насупрот томе, ако се објекат креира класично, обично је потребно уклањање материјала глодањем и машинском обрадом.

Карактеристике праха одређују параметре машине и морају се прво размотрити.Цена АМ би била неекономична с обзиром на то да је неотопљени прах контаминиран и да се не може рециклирати.Оштећење праха резултира двема појавама: хемијском модификацијом производа и променама механичких својстава као што су морфологија и дистрибуција величине честица.

У првом случају, главни задатак је стварање чврстих структура које садрже чисте легуре, тако да морамо избећи контаминацију праха, на пример, оксидима или нитридима.У последњем случају, ови параметри су повезани са флуидношћу и распрострањеношћу.Стога, свака промена у својствима праха може довести до неуједначене дистрибуције производа.

Подаци из новијих публикација указују да класични протокомери не могу пружити адекватне информације о течљивости праха у производњи адитива у слоју праха.Што се тиче карактеризације сировина (или прахова), на тржишту постоји неколико одговарајућих метода мерења које могу да задовоље овај захтев.Напонско стање и поље струјања праха морају бити исти у мерној ћелији иу процесу.Присуство тлачних оптерећења је некомпатибилно са слободним површинским протоком који се користи у АМ уређајима у тестерима са смицајним ћелијама и класичним реометрима.

ГрануТоолс је развио радне токове за карактеризацију праха у производњи адитива.Наш главни циљ је био да имамо један алат по геометрији за прецизно моделирање процеса, а овај ток рада је коришћен за разумевање и праћење еволуције квалитета праха током вишеструких пролаза штампе.Одабрано је неколико стандардних легура алуминијума (АлСи10Мг) за различита трајања при различитим термичким оптерећењима (од 100 до 200 °Ц).

Термичка деградација се може контролисати анализом способности праха да складишти наелектрисање.Прахови су анализирани на течност (ГрануДрум инструмент), кинетику паковања (ГрануПацк инструмент) и електростатичко понашање (ГрануЦхарге инструмент).Мерења кохезије и кинетике паковања су доступна за следеће масе праха.

Пудери који се лако размазују имаће низак индекс кохезије, док ће пудери са брзом динамиком пуњења произвести механичке делове мање порозности у поређењу са производима које је теже пунити.

Одабрана су три праха од легуре алуминијума (АлСи10Мг) који су чувани у нашој лабораторији неколико месеци, са различитим дистрибуцијама величине честица, и један узорак од нерђајућег челика 316Л, који се овде помиње као узорци А, Б и Ц.Карактеристике узорака могу се разликовати од других.произвођачи.Расподела величине честица узорка је мерена анализом ласерске дифракције/ИСО 13320.

Пошто они контролишу параметре машине, прво се морају размотрити својства праха, а ако сматрамо да је неотопљени прах контаминиран и нерециклабилан, цена адитивне производње неће бити толико економична колико бисмо желели.Због тога ће се испитивати три параметра: проток праха, кинетика паковања и електростатика.

Распрострањеност је повезана са уједначеношћу и „глаткошћу“ слоја праха након операције поновног наношења.Ово је веома важно јер се глатке површине лакше штампају и могу се испитати помоћу алата ГрануДрум са мерењем индекса адхезије.

Пошто су поре слабе тачке у материјалу, могу довести до пукотина.Динамика паковања је други критични параметар јер прашкови за брзо паковање имају ниску порозност.Ово понашање је мерено са ГрануПацк-ом са вредношћу н1/2.

Присуство електричног набоја у праху ствара кохезивне силе које доводе до стварања агломерата.ГрануЦхарге мери способност праха да генерише електростатичко наелектрисање након контакта са одабраним материјалом током протока.

Током обраде, ГрануЦхарге може предвидети погоршање протока, као што је формирање слоја у АМ.Тако су добијена мерења веома осетљива на стање површине зрна (оксидација, контаминација и храпавост).Старење добијеног праха се тада може прецизно квантификовати (±0,5 нЦ).

ГрануДрум је заснован на принципу ротирајућег бубња и програмирана је метода за мерење проточности праха.Хоризонтални цилиндар са провидним бочним зидовима садржи половину узорка праха.Бубањ се ротира око своје осе угаоном брзином од 2 до 60 о/мин, а ЦЦД камера снима слике (од 30 до 100 слика у интервалима од 1 секунде).Интерфејс ваздух/прашак се идентификује на свакој слици помоћу алгоритма за детекцију ивица.

Израчунајте просечну позицију интерфејса и осцилације око ове просечне позиције.За сваку брзину ротације, угао протока (или „динамички угао мировања“) αф се израчунава из средњег положаја на интерфејсу, а индекс динамичке адхезије σф, који се односи на везу између честица, анализира се на основу флуктуација на интерфејсу.

На угао струјања утичу бројни параметри: трење између честица, облик и кохезија (ван дер Валсове, електростатичке и капиларне силе).Кохезивни прахови резултирају повременим протоком, док некохезивни прахови резултирају правилним протоком.Мање вредности угла протока αф одговарају добрим својствима протока.Индекс динамичке адхезије близу нуле одговара некохезивном праху, стога, како се адхезија праха повећава, индекс адхезије се повећава у складу са тим.

ГрануДрум вам омогућава да измерите угао прве лавине и аерацију праха током струјања, као и да измерите индекс адхезије σф и угао протока αф у зависности од брзине ротације.

ГрануПацк-ова насипна густина, густина тапкања и Хауснерова мерења (такође названа „тестови на додир”) су веома популарна у карактеризацији праха због лакоће и брзине мерења.Густина праха и способност повећања његове густине су важни параметри током складиштења, транспорта, агломерације итд. Препоручени поступак је описан у Фармакопеји.

Овај једноставан тест има три главна недостатка.Мерења зависе од оператера и начин пуњења утиче на почетну запремину праха.Визуелна мерења запремине могу довести до озбиљних грешака у резултатима.Због једноставности експеримента занемарили смо динамику збијања између почетне и крајње димензије.

Понашање праха који се уноси у континуални излаз је анализирано коришћењем аутоматизоване опреме.Прецизно измерите Хауснеров коефицијент Хр, почетну густину ρ(0) и коначну густину ρ(н) након н кликова.

Број славина је обично фиксиран на н=500.ГрануПацк је аутоматизовано и напредно мерење густине точења засновано на најновијим динамичким истраживањима.

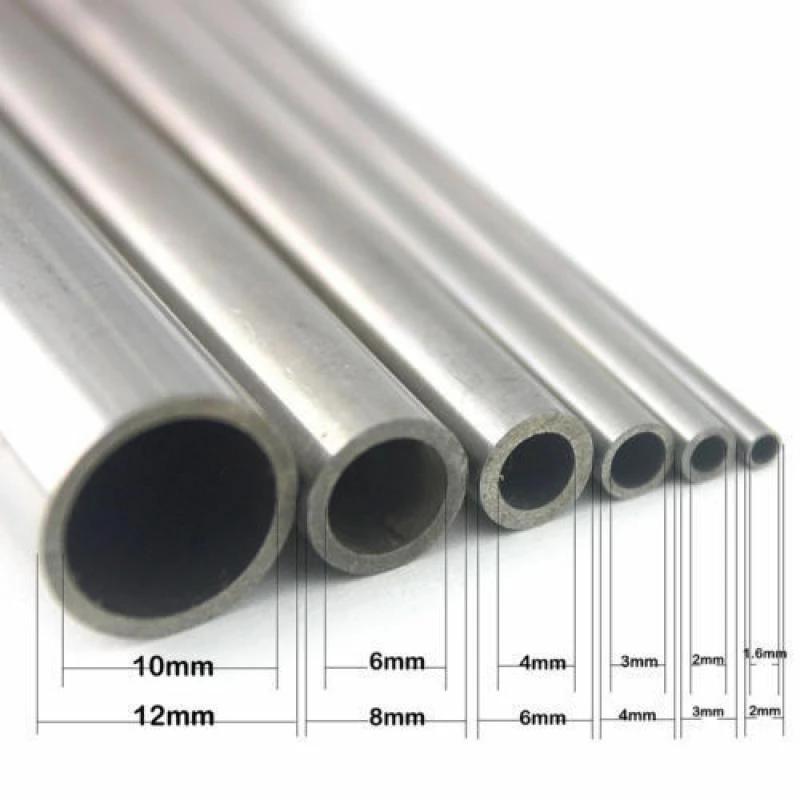

Могу се користити и други индекси, али они нису овде наведени.Прашак се ставља у металне цеви и пролази кроз ригорозан аутоматски процес иницијализације.Екстраполација динамичког параметра н1/2 и максималне густине ρ(∞) узима се из криве збијања.

Лагани шупљи цилиндар налази се на врху слоја праха како би одржао ниво интерфејса прах/ваздух током сабијања.Цев у којој се налази узорак праха подиже се на фиксну висину ∆З, а затим слободно пада на висину, обично фиксирану на ∆З = 1 мм или ∆З = 3 мм, мерену аутоматски након сваког удара.По висини можете израчунати запремину В гомиле.

Густина је однос масе м према запремини В слоја праха.Маса праха м је позната, густина ρ се примењује након сваког ослобађања.

Хауснеров коефицијент Хр повезан је са брзином збијања и анализира се једначином Хр = ρ(500) / ρ(0), где је ρ(0) почетна насипна густина, а ρ(500) израчуната густина у славини након 500 славине.Резултати су поновљиви са малом количином праха (обично 35 мл) коришћењем ГрануПацк методе.

Особине праха и природа материјала од којег је уређај направљен су кључни параметри.Током струјања, унутар праха се стварају електростатичка наелектрисања, а ова наелектрисања су узрокована трибоелектричним ефектом, разменом наелектрисања када две чврсте материје дођу у контакт.

Када прах тече унутар уређаја, на контакту између честица и на контакту између честице и уређаја настају трибоелектрични ефекти.

Након контакта са одабраним материјалом, ГрануЦхарге аутоматски мери количину електростатичког набоја који се ствара унутар праха током протока.Узорак праха тече у вибрирајућој В-цеви и пада у Фарадејеву шољу повезану са електрометром који мери наелектрисање које прах добија док се креће кроз В-цев.За поновљиве резултате, често храните В-цев ротирајућим или вибрирајућим уређајем.

Трибоелектрични ефекат узрокује да један објекат добије електроне на својој површини и тако буде негативно наелектрисан, док други објекат губи електроне и стога је позитивно наелектрисан.Неки материјали лакше добијају електроне од других, а слично томе, други материјали лакше губе електроне.

Који материјал постаје негативан, а који позитиван зависи од релативне тенденције укључених материјала да добијају или губе електроне.Да би се представили ови трендови, развијена је трибоелектрична серија приказана у табели 1.Наведени су материјали који имају тенденцију да буду позитивно наелектрисани и други који имају тенденцију да буду негативно наелектрисани, док су материјали који не показују тенденције понашања наведени у средини табеле.

С друге стране, ова табела пружа само информације о тренду понашања наелектрисања материјала, тако да је ГрануЦхарге креиран да обезбеди тачне вредности за понашање пуњења праха.

Изведено је неколико експеримената за анализу термичке декомпозиције.Узорци су остављени на 200°Ц један до два сата.Прашак се затим одмах анализира са ГрануДрум-ом (термички назив).Прашак се затим ставља у контејнер док не достигне температуру околине, а затим се анализира коришћењем ГрануДрум, ГрануПацк и ГрануЦхарге (тј. „хладно“).

Сирови узорци су анализирани коришћењем ГрануПацк, ГрануДрум и ГрануЦхарге на истој влажности/собној температури, односно релативној влажности 35,0 ± 1,5% и температури 21,0 ± 1,0 °Ц.

Индекс кохезије израчунава течљивост праха и корелира са променама у положају интерфејса (прах/ваздух), које одражавају само три контактне силе (ван дер Валсове, капиларне и електростатичке).Пре експеримента забележите релативну влажност (РХ, %) и температуру (°Ц).Затим сипајте прах у посуду за бубањ и започните експеримент.

Закључили смо да ови производи нису осетљиви на згрушавање с обзиром на тиксотропне параметре.Занимљиво је да је термичко напрезање променило реолошко понашање прахова узорака А и Б од смичног задебљања до смичног стањивања.С друге стране, Узорци Ц и СС 316Л нису били под утицајем температуре и показали су само смично задебљање.Сваки прах је показао бољу размазљивост (тј. нижи индекс кохезије) након загревања и хлађења.

Температурни ефекат такође зависи од специфичне површине честица.Што је већа топлотна проводљивост материјала, то је већи утицај на температуру (тј. ???225°?=250?.?-1.?-1) и ?316?225°?=19?.?-1.?-1), што су честице мање, утицај температуре је важнији.Рад на повишеним температурама је добар избор за прахове од легура алуминијума због њихове повећане размазивости, а охлађени узорци постижу још бољу течност у поређењу са нетакнутим праховима.

За сваки ГрануПацк експеримент, тежина праха је забележена пре сваког експеримента, а узорак је подвргнут 500 удара са фреквенцијом удара од 1 Хз са слободним падом мерне ћелије од 1 мм (енергија удара ∝).Узорци се издају у мерне ћелије према софтверским упутствима независно од корисника.Мерења су затим поновљена два пута да би се проценила репродуктивност и испитала средња вредност и стандардна девијација.

Након што је ГрануПацк анализа завршена, почетна густина паковања (ρ(0)), коначна густина паковања (на неколико кликова, н = 500, односно ρ(500)), Хауснеров однос/Кар индекс (Хр/Цр) и два забележена параметри (н1/2 и τ) који се односе на динамику збијања.Такође је приказана оптимална густина ρ(∞) (видети Додатак 1).Табела испод реорганизује експерименталне податке.

На сликама 6 и 7 приказане су укупне криве сабијања (насипна густина у зависности од броја удара) и однос параметара н1/2/Хауснер.Траке грешака израчунате коришћењем просека приказане су на свакој кривој, а стандардна одступања су израчуната из тестова поновљивости.

Производ од нерђајућег челика 316Л био је најтежи производ (ρ(0) = 4,554 г/мЛ).Што се тиче густине точења, СС 316Л је и даље најтежи прах (ρ(н) = 5,044 г/мЛ), затим Узорак А (ρ(н) = 1,668 г/мЛ), а затим Узорак Б (ρ (н) = 1,668 г/мл) (н) = 1,645 г/мл).Узорак Ц је био најнижи (ρ(н) = 1,581 г/мЛ).Према запреминској густини почетног праха видимо да је узорак А најлакши, а узимајући у обзир грешку (1,380 г/мл), узорци Б и Ц имају приближно исту вредност.

Када се прах загреје, његов Хауснеров однос се смањује, што се дешава само за узорке Б, Ц и СС 316Л.За узорак А, ово се не може урадити због величине трака грешака.За н1/2, трендове параметара је теже идентификовати.За узорке А и СС 316Л вредност н1/2 опада после 2 х на 200°Ц, док се за прах Б и Ц повећава после термичког оптерећења.

За сваки ГрануЦхарге експеримент је коришћен вибрирајући фидер (видети слику 8).Користите цев од нерђајућег челика 316Л.Мерења су поновљена 3 пута да би се проценила поновљивост.Тежина производа коришћеног за свако мерење била је приближно 40 мл и након мерења није пронађен прах.

Пре експеримента бележе се тежина праха (мп, г), релативна влажност ваздуха (РХ, %) и температура (°Ц).На почетку теста, измерите густину наелектрисања примарног праха (к0 у µЦ/кг) уношењем праха у Фарадејеву шољу.На крају, забележите масу праха и израчунајте коначну густину пуњења (кф, µЦ/кг) и Δк (Δк = кф – к0) на крају експеримента.

Необрађени ГрануЦхарге подаци су приказани у табели 2 и на слици 9 (σ је стандардна девијација израчуната из резултата теста репродуктивности), а резултати су представљени као хистограми (приказани су само к0 и Δк).СС 316Л је имао најнижу почетну цену;ово може бити због чињенице да овај производ има највећи ПСД.Што се тиче почетне количине прашка примарне легуре алуминијума, не могу се извући закључци због величине грешака.

Након контакта са цеви од нерђајућег челика 316Л, узорак А је добио најмању количину наелектрисања у поређењу са праховима Б и Ц, што наглашава сличан тренд, када се прах СС 316Л трља са СС 316Л, нађена је густина наелектрисања близу 0 (погледајте трибоелектрични серија).Производ Б је и даље напуњенији од А. За узорак Ц, тренд се наставља (позитивно почетно пуњење и коначно пуњење након цурења), али се број пуњења повећава након термичке деградације.

После 2 сата термичког напрезања на 200 °Ц, понашање праха постаје спектакуларно.У узорцима А и Б, почетно наелектрисање се смањује, а коначно наелектрисање се мења из негативног у позитивно.СС 316Л прах је имао највеће почетно наелектрисање и његова промена густине наелектрисања је постала позитивна, али је остала ниска (тј. 0,033 нЦ/г).

Истраживали смо ефекат термичке деградације на комбиновано понашање легуре алуминијума (АлСи10Мг) и праха од нерђајућег челика 316Л док смо анализирали оригиналне прахове у амбијенталном ваздуху након 2 сата на 200°Ц.

Употреба прахова на високој температури може побољшати мазивост производа, а чини се да је овај ефекат важнији за прахове са великом специфичном површином и материјале са високом топлотном проводљивошћу.ГрануДрум је коришћен за процену протока, ГрануПацк је коришћен за динамичку анализу пуњења, а ГрануЦхарге је коришћен за анализу трибоелектричности праха у контакту са цевима од нерђајућег челика 316Л.

Ови резултати су утврђени коришћењем ГрануПацк-а, који показује побољшање Хауснеровог коефицијента за сваки прах (са изузетком узорка А због грешке у величини) након процеса термичког напрезања.Гледајући параметре паковања (н1/2), није било јасних трендова јер су неки производи показали повећање брзине паковања док су други имали контрастни ефекат (нпр. Узорци Б и Ц).

Време поста: Јан-10-2023